ABB控制器的分布式控制系统(DCS)详解

ABB的分布式控制系统(DCS)是专为工业过程控制设计的高性能解决方案,广泛应用于多个行业。以下从系统架构、功能优势和应用实例三方面为您详细介绍:

一、系统架构

ABB DCS采用模块化、分层的设计理念,通常包括以下几个层次:

1.现场层(Field Level)

组成:传感器、执行器、变送器等现场设备。

功能:负责数据采集(如温度、压力、流量等)和控制执行(如调节阀门、启动电机等)。

通信:通过HART、Profibus、Modbus等协议与控制层通信。

2.控制层(Control Level)

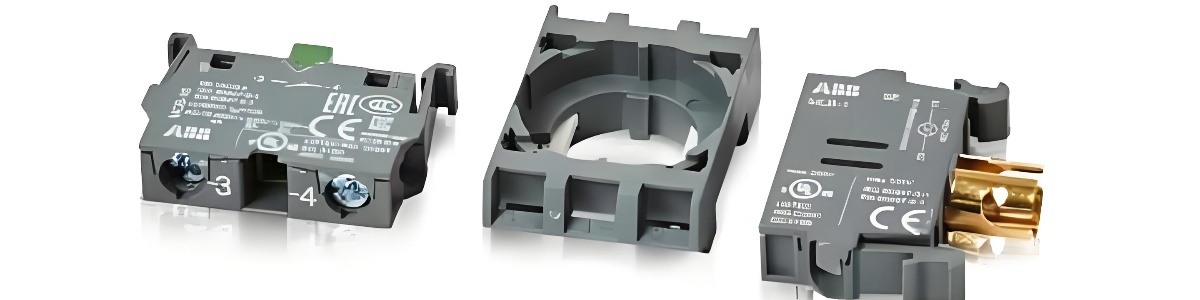

组成:控制器、I/O模块、通信模块。

功能:控制器(如AC800F系列)处理现场数据,执行控制逻辑;I/O模块实现数据输入输出;通信模块确保数据交换。

3.操作层(Operational Level)

组成:操作站、工程师站。

功能:操作站用于实时监控和操作;工程师站用于系统配置、编程和调试。

4.管理层(Management Level)

组成:服务器、数据库。

功能:负责数据存储、分析和管理,支持历史数据记录和报表生成。

通信协议:支持以太网、PROFIBUS、HART等多种协议,确保系统高效可靠。

二、功能优势

ABB DCS具有以下核心优势:

1.高度集成性与扩展性

模块化设计,灵活适应复杂工业环境,支持系统扩展和升级。

2.先进的控制算法

内置PID、模糊控制等多种算法,实现精确控制,提高生产效率,降低能耗。

3.强大的通信能力

支持多种通信协议,无缝连接设备和系统,实现数据共享和远程监控。

4.高可靠性与安全性

采用冗余设计,配备故障诊断功能,确保系统稳定运行和数据安全。

5.易于使用与维护

提供直观的用户界面和强大的诊断工具,简化操作和故障排查。

三、应用实例

ABB DCS在多个行业中都有广泛应用,以下是具体案例:

1.化工行业

应用:用于监控和控制反应器、蒸馏塔等设备,实现温度、压力、流量的精确控制。

案例:在化工厂中,ABB 800xA DCS系统通过PID控制算法实现温度的精确控制,确保生产安全高效。

2.汽车工业

应用:在自动化生产线中,实现设备间的协同工作和数据共享。

案例:ABB 800xA系统通过与机器人控制器的集成,实现对焊接机器人的精确控制,提高生产效率。

3.纸浆与造纸工业

应用:控制浆料浓度、温度、压力等关键参数,确保生产过程的稳定性和产品质量。

案例:ABB 800xA系统通过配置PID控制器和逻辑控制块,实现对纸浆浓度的精确控制。

4.其他行业

能源行业:监控和控制电力、石油、天然气等能源的生产和分配系统。

制药行业:精确控制生产过程中的设备和工艺,确保产品质量和安全。

水处理与环保:实时监测和控制水质、流量等参数,保护环境资源。

总结:ABB的分布式控制系统(DCS)以其先进的架构、丰富的功能优势和广泛的应用领域,为工业自动化提供了高效可靠的解决方案。无论是化工、汽车还是其他行业,ABB DCS都能助力企业提升生产效率,优化控制过程,实现智能化管理。